刚刚出炉的统计数据显示,今年一季度,大庆油田三元复合驱技术产油101.2万吨,至此,该技术累计产油达到2157万吨,创造产值702.4亿元。从岩缝里“洗”出逾700亿元石油,一项技术就这样创造了“神话”。

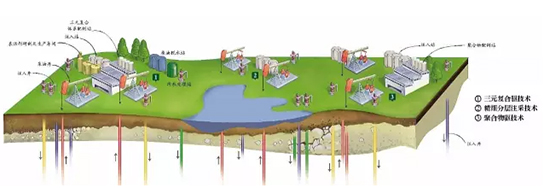

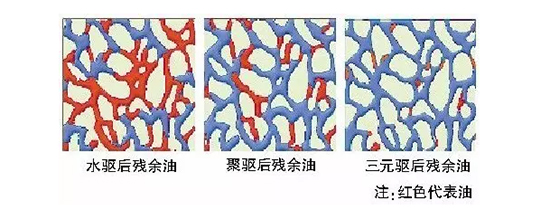

“在油田开采初期,原油靠地层自身压力就能从油井‘喷’出来。随后一个时期,需要将水注入地下,把油‘挤’出来。但是依靠天然能量和水驱开发的最终采收率只有33%,尚有约2/3不能采出。进入开发中后期,就需要靠化学剂把石头缝里的油‘洗’出来,就好比用洗衣液把衣物上的污渍洗掉一样。根据数据计算,全世界砂岩油田采收率每提高1个百分点就相当于又找到一个大庆油田。”大庆油田公司副总工程师兼复合驱项目部经理程杰成介绍。

如今,三元复合驱支撑着大庆油田的可持续发展,可在上世纪八十年代,外国专家却对三元复合驱在大庆油田的应用判了“死刑”。1986年,大庆油田与法国国家石油研究院合作进行三元复合驱可行性研究,法国专家认为大庆油田原油酸值太低,三元复合驱不适用,并不认同这项技术。但大庆油田并没放弃,反而继续开展研究。

三元复合驱是一套技术体系。作为系统工程,每个研发环节都可能会碰到‘硬骨头’。最硬的骨头就是表活剂,国内没有适合的驱油用表活剂,更没有相应的生产工艺。国外引进价格昂贵,每吨2万元的成本,根本无法规模应用。

大庆油田公司勘探开发研究院总工程师伍晓林率领创新团队,经过5600多次的实验,终于在2001年啃下这块最硬的骨头,自主研制并生产出适用于强、弱碱三元复合体系的2 种表活剂工业产品,使大庆油田石油采收率提高20%,使主力油田采收率最终突破60%,使表活剂成本和国外相比降低了40%,表活剂方面节约资金24.8亿元。在国际石油开采领域后发制人成为国际技术领跑者,使我国成为世界上唯一大规模工业化应用三元复合驱技术的国家。

2005 年,三元复合驱项目被列入中国石油“十大矿场试验”之一,随着试验规模的扩大,又出现了配注系统运转时率低、举升检泵频繁、采出液油水分离困难等问题。为制服这些“拦路虎”,2010 年,大庆油田整合所有优势资源,组建成一个庞大的科研攻关团队,成立复合驱项目经理部,突破了依赖原油酸值的传统理论,打通了三元复合驱采油的全产业链,大幅度拓展了应用领域。

据介绍,三元复合驱油技术就像‘洗衣液’。采油时在注入水中加入碱、表活剂和聚合物,形成三元复合体系,把藏在岩缝中的、常规水驱无法开采出来的原油‘洗’出来。有了这剂‘药方’,对于面临储采失衡、储量品质变差、开发成本不断上涨等问题的大庆油田而言,犹如一把开启梦想大门的金钥匙。

作为大庆油田的战略性接替技术,三元复合驱于2014年在大庆油田正式实施规模化工业推广,推广当年实现产量首次跃上200万吨台阶;2015年生产原油350.9万吨;2016年生产原油407万吨,占大庆油田全年总产量的1/10,成为大庆油田新的产量增长点。

近两年来国际油价持续低位震荡,面对勘探费用大幅攀升和新增储量品位低下的形势,提高油气采收率、最大限度采出地下“碎金”,成为石油工业永恒的主题。当前,全球石油行业都在积极寻找降本增效之道,唯有不断进行技术创新,才能在低油价的新常态下逆市上扬。

今年3月20日,在第十七届中国国际石油石化技术装备展览会(cippe)上,经过15位院士专家评选,中石油钻井院研发的“钻井节能提速司钻导航仪”荣获第六届 “cippe展品创新金奖”。该项产品能够提高行业钻头使用效率、增强井下作业的安全保障,提升钻井智能化水平,是钻井提速提效的一项利器。而三元复合驱油技术的研发与推广,必将为推动石油行业做出重大贡献。